独自の加工技術HEADLINE

アイアンの組み立てに関して

| アイアンを組むと言っても前工程で必ず計測しなければいけないのが、先ずはロフト、ライ角をダミーシャフトを用いて計測、このデータが組み上がってからのロフト、ライ角の調整時に役に立ちます。 次にホーゼル内径の計測、シャフトとのクリアランスを適正にする為に必要です。 接着剤だけでは絶対に駄目です。(クリアランスが大きい時) 今度はシャフトですが、全て曲がりの計測及び先端径の計測、必ず誤差があるのでホーゼル内径に合わせて先端径を調整(これは数種類調整方法があります) 先端部分に硬化すると鉄同様に成る素材を使い硬化後旋盤で加工して先端径を調整しています。 次にスパインですが、これは色々役に立ちます。フック、スライス等調整できますが私は左右対称に調整します。(R&Aは左右対称以外認めていません) この事前の調整及び加工が組み上がったクラブに大きな影響が出ることは皆さんご理解頂けたでしょうか? コンナニ?特殊??と思われる人もいるでしょうが、最低限これだけは確実にやらないと駄目です。 確かに工房に加工機械が無い工房が多いと思いますが、クラブを組む前に設備を整えましょう。まだまだ組みにあたっては色々な事がありますが今回はここまでにいたします。 下記の画像は当社の機会測定器の画像です。組み立てに関してこれらの機械を駆使しながら制作をしています。 次の機会には、これらの機材の個別での紹介をしてまいります。 |

||||

|

溝の深さのデジタル計測

| 適合品として販売されているウエッジの溝の深さは0.3〜0.4くらいが一般的です。 ルールとして認められている範囲は、0.508mmです。 当社では、ギリギリまでの加工が可能です。彫刻ではなく切削で、数mm深く加工するのに5〜8回の工程で切削していくために、精度を優先して加工しております。 当社ではデプスメーターを採用しておりますので、制限値以内か否か仕上がり時に確実に計測をしております。 通常市販品のウエッジのフェース面は意外に歪んでるもので、ゲージを当てると一目瞭然です。 どこを基準にするかは、私は平均的な所。 高くないし低くもない所を基準に作業を進めています。 |

||

|

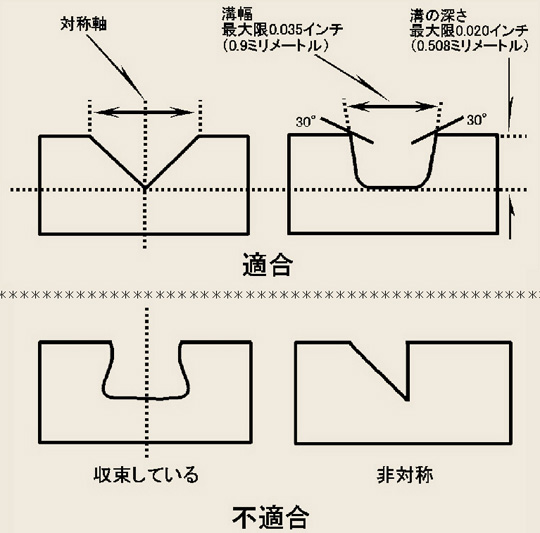

新溝の定義

| さて、工房から新溝の加工を皆さんに解り易く簡単に説明しましょう(^_-)☆ 新溝の定義として溝幅、形状、底部の収束ライン等説明すると色々ですが、ここでは簡単に。 詳しくは近いうちにHPで紹介します、今しばらくお待ちください。 先ず溝幅は0.9mm以下でならなければいけない、溝の深さは0.508以下でなくてはいけない、溝の底部は終息してはいけない、これが減速ですが誤差範囲(供用範囲)は0.05mmの誤差範囲を認めています?? 個の誤差範囲を最大限生かして加工するのが、私の加工です(^_-)☆ まだまだ書けば規制はありますが、加工のポイントは先ず溝のR部分は加工出来ない(してはいけない)深さに関しても最大限規制値を誤差範囲に加工ですが通常V型に近いのが新溝ですが、V型を誤差範囲で加工して極端に言えばU型に近い加工、これでル−ル的には問題ないと思います。 溝の数は溝幅の3倍以上とと決まってますので、メ−カ−サイドに委ねる以外ありませんね。 溝数を増やすことは追い加工は出来ません。今朝からかウエッジのカットモデル製作しています、こちらも近いうちに公開しますね。 新溝の範囲で追い加工でスピン量は確実に増やせ、止まりの良い物に出来ると言うことです角溝(旧溝)に加工してる業者さんもいますが(競技に出なければまだまだ使うことが出来るし)一応2014年までアマの試合でも大丈夫ですが、それ以降はまだまだ未定の部分です。 私は工房に在るCNCで刃物を製作して頂いて加工していますが、CADで図面を書いてCAMでマシン言語に変換、マシンに渡して、精度補正等経て加工となります、意外にヘッドの精度誤差が多いので、深さや幅に関しては追い加工出来るということです。機会が在れば一度お試しください。 |

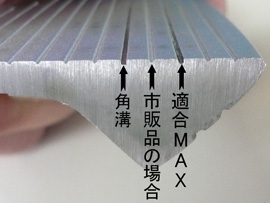

溝の深さの実際の画像比較

| 分かりやすく画像を。 下の画像で分かると思いますが… 左は角溝に加工、真ん中はノーマルの溝、右は新溝の加工です。 底部がRになっていて、角の30Rも残っています。深さは基準値ですが、元々の溝の深さが浅いためノーマルに比べて深く見えるはずです。これでも基準値以下です。 深さは市販品で浅いものは0.3mmくらいから深く見えても0.4mm前後、基準の誤差範囲ギリギリ加工なら当然食いつきもよくスピン量は稼げます。 接触時間も長くなり、ラインも出やすくなります。 |

|||

|